(报告出品方/作者:华创证券,彭广春)

一、风电产业链介绍

(一)风机概述

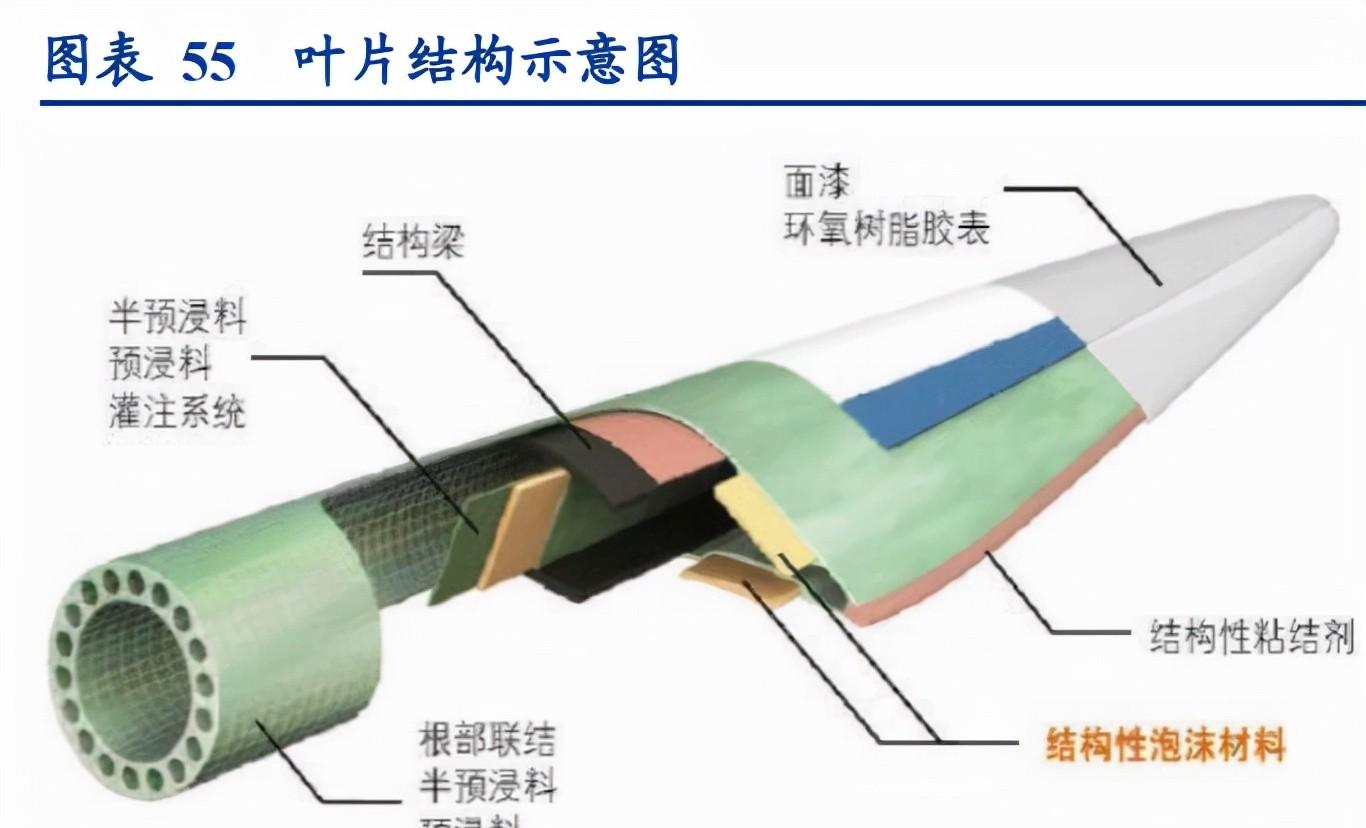

风力发电机是将风能转换为机械功的动力机械,又称风车。以双馈式风机为例,风推动 叶片旋转,再通过传动系统增速,达到发电机的转速后驱动发电机发电,实现风能到电 能的转化。依据目前的风车技术,大约 3m/s 的微风速度,就可以开始发电。风力发电机 由基座、塔筒、风机、叶片组成,其中:塔筒提升风机高度,并可以作为传输线路的通 道;机仓内有各种发电机组和其他控制设备;而叶片是风力发电机组的关键部件之一, 其设计、材料和工艺决定风力发电装置的性能和功率。

(二)风电产业链梳理

风电产业链由三部分组成:上游原材料及零部件制造、中游风机总装、下游风电场投资 运营。原材料和零部件厂商处于产业链的上游。风机的核心零部件包括齿轮箱、发电机、 轴承、叶片、轮毂等,这些零部件的生产专业性较强,国内企业技术较为成熟,一般由 风机制造企业向零部件企业定制采购。除个别关键轴承需要进口之外,风电设备的零部 件国内供应充足。风机制造企业处于行业中游,市场集中度较高,对于上游溢价能力总 体较强。风机制造企业的下游客户是以大型国有发电集团为代表的投资商,这些发电集 团在进行电力投资时,必须配比一定比例的风电等清洁能源,除受个别年份投资进度波 动影响以外,总体需求稳定增长。

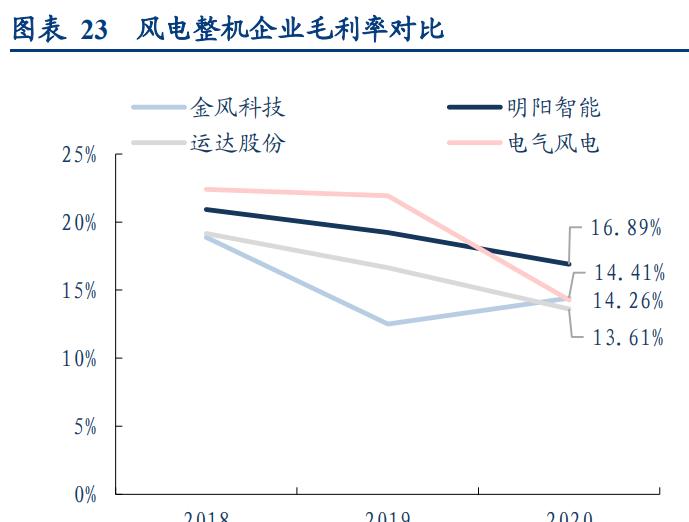

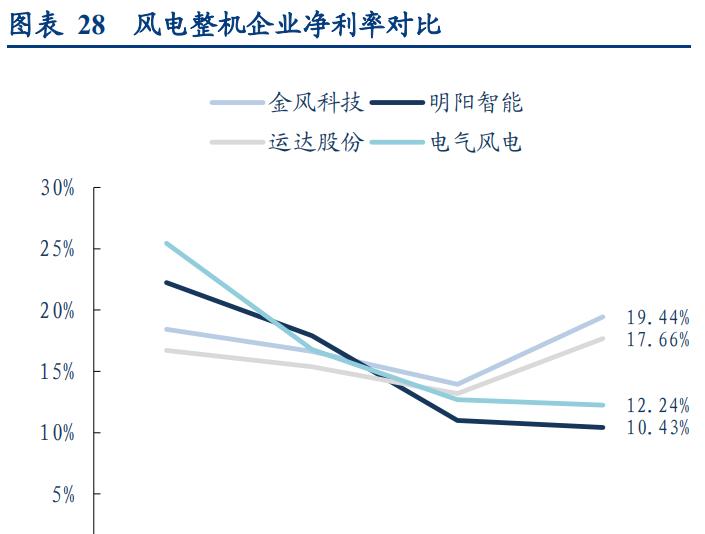

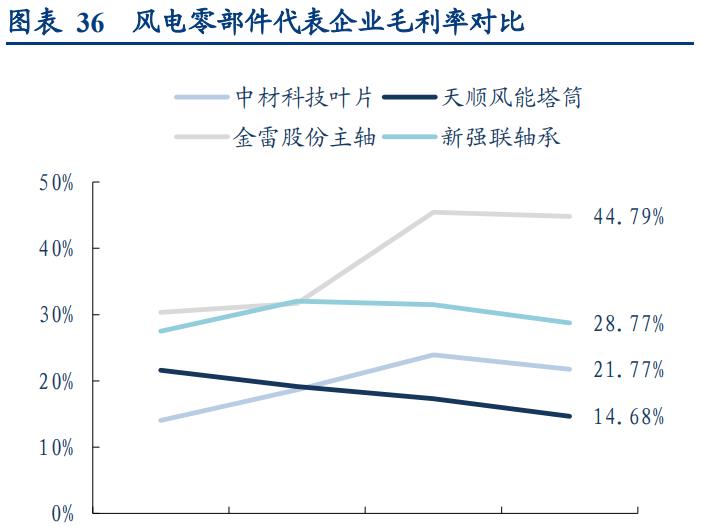

产业链利润分配情况(毛利率):下游投资运营商>上游零部件制造商>中游整机商。风 电产业链的制造端,零部件中的主轴、轴承、法兰、电缆、变流器毛利率较高,塔筒、 叶片其次,整机环节处于制造端最低,约为 16%左右。

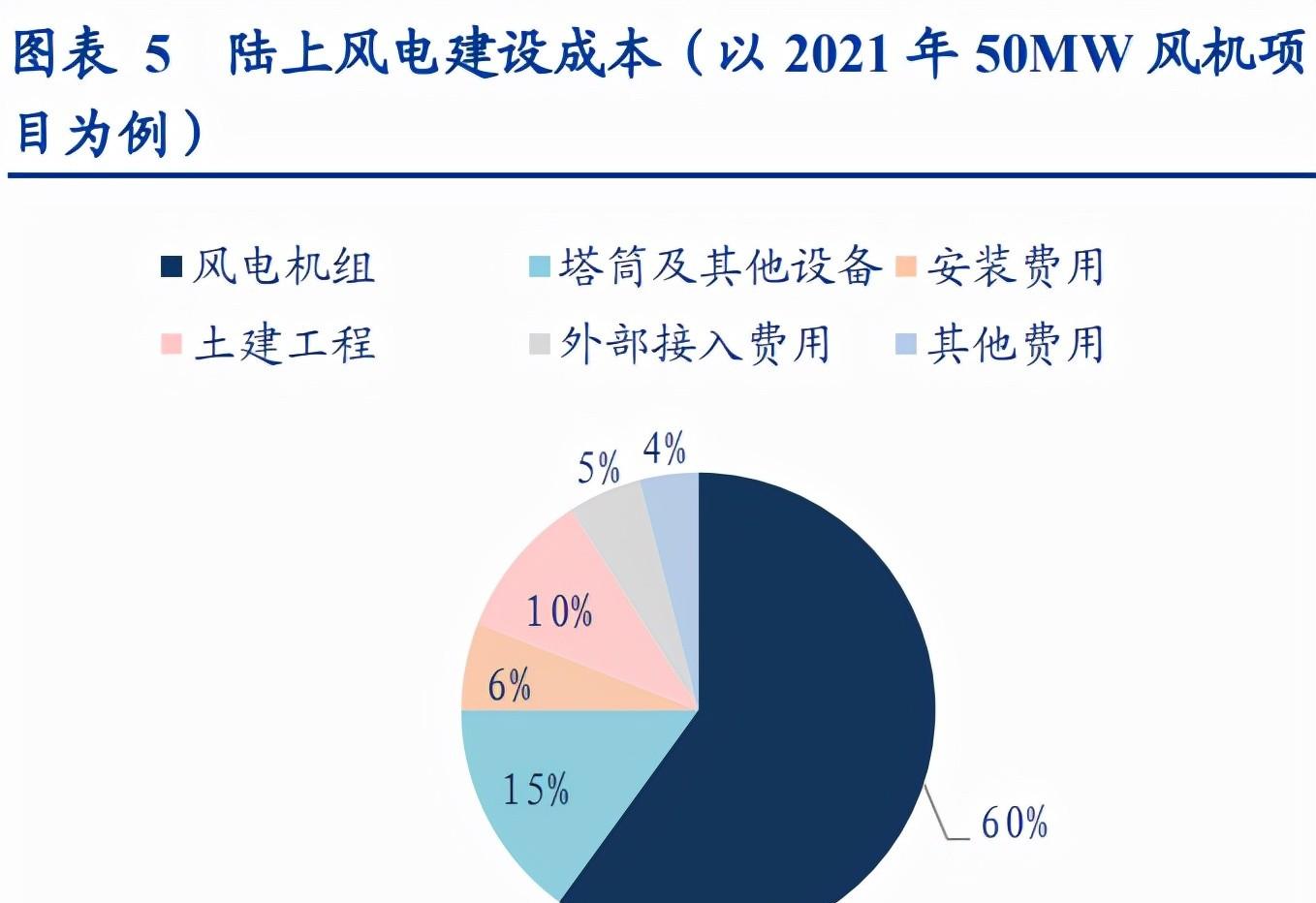

(三)系统成本和整机成本拆分

海上风电的平均投资成本高。海上风电的平均投资成本约为陆上风电的 2 倍左右,当下 海风建设成本在 15000-17000 元/KW,陆风建设成本在 5000-7000 元/KW。分别拆分陆上 和海上建设成本发现:陆风的风电机组与塔筒占比高,风电机组占比 60%,塔筒及其他 设备占比 15%,其他方面的费用占比相对较少;海风的施工成本相对较高,以广东省海 上风电成本构成为例,风电机组与塔筒成本占比合计不超过 50%,而风机基础及安装成 本占比为 25%,在海上吊装船比较紧张的时候,该项成本还会进一步上升。

风力发电的成本:包括风电项目前期建设时的投资成本,和生命周期内的运行维护成本 和财务费用。

风力发电的投资成本:投资成本是指风电项目开发和建设期间的资本投入所形成的成本, 主要包括:设备购置费用、建筑工程费用、安装工程费用、前期开发与土地征用等费用, 以及项目建设期利息、在项目运行寿命期内固定资产的折旧。风力发电站的建造成本非 常高,海上风电由于施工条件复杂,因而比陆上风电的建造成本更高。据国网能源研究 院统计,海上风电的平均投资成本约为陆上风电的 2 倍。

陆风建造成本:当下陆上风电系统成本在 5100 元-6500 元/kw,根据施工条件(地形复 杂程度)的不同,施工条件较好(地形平坦)的西北部地区,建设成本在 5100 元/kw 以 上,东部的山东、河北、山西等地,成本在 5600 元/kw 左右,南部的湖南、云贵川等地 由于丘陵地形较多,风电系统成本在 6500 元/kw 左右。陆风的风机价格在 2000-3000 元 /kw 左右,占风电建设总成本的 50%以下。

海风成本:海上风电建设成本在 15000 元-17000 元/kw 左右,其中海上风机价格在 6000-7000 元/kw 左右,风机成本占风电建设总成本的 40%左右。以广东为例,2020 年底 海上风电典型造价约为 17600 元/千瓦,其中,机本体及塔筒、桩基础、海缆环节占初始 投资的 45%、27%和 19%;运维成本、贷款利息成本、税收成本占运营成本的 48%、30%和 22%。

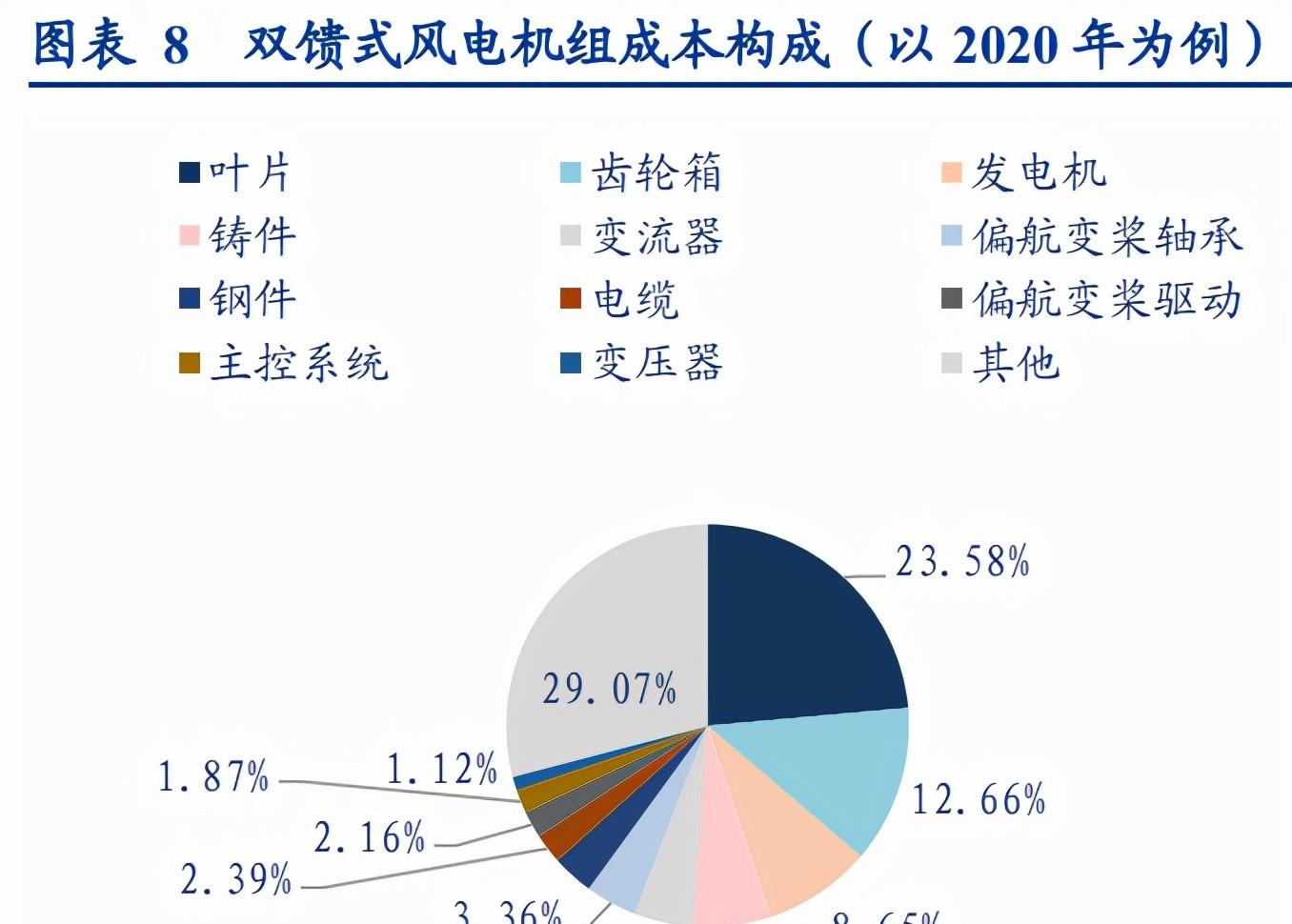

叶片、齿轮箱、发电机是风电整机中价值量最大的零部件,成本占比最高。以双馈式风 电机组为例,成本占比结构中叶片占比最高为 23.58%,其次为齿轮箱和发电机分别占比 12.66%与 8.65%。直驱式发电机组与双馈式发电机组的差异在于没有齿轮箱,不过其发 电机成本占比会更高。半直驱兼具两者的特点,从结构上看同样含有齿轮箱。

(四)风电行业发展情况

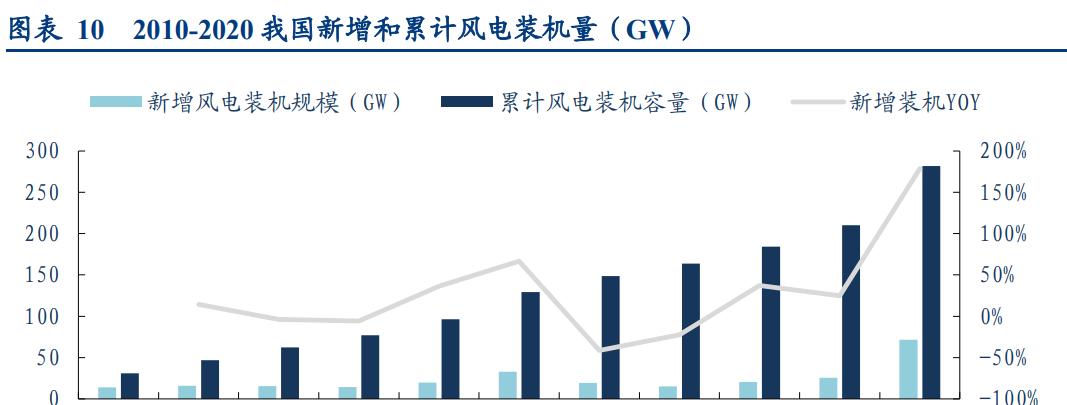

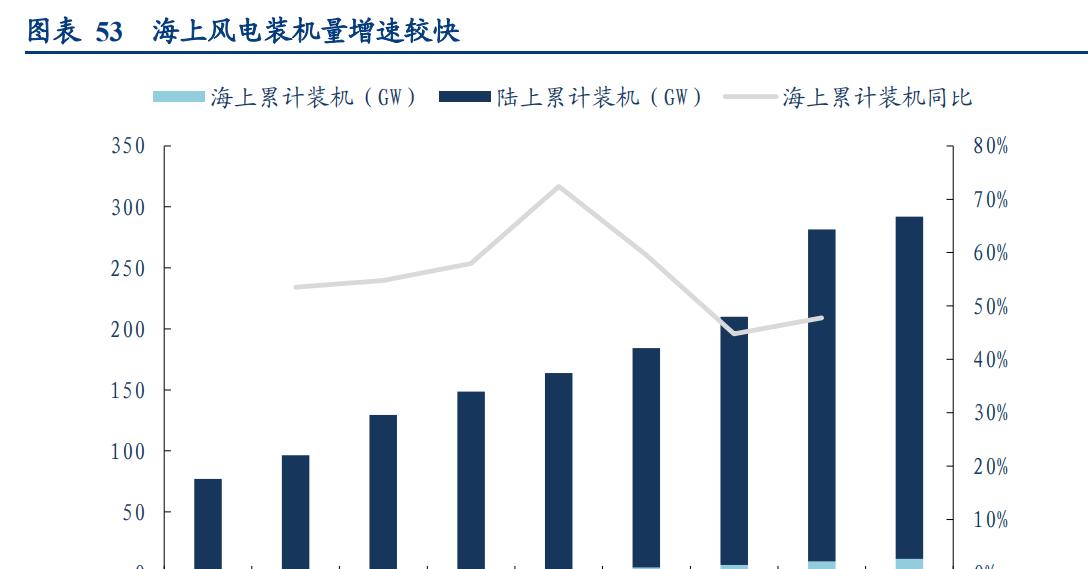

历史上风电装机量根据政策呈现周期波动,截至 2020 年累计装机规模已达 282GW。风 电新增装机在 2015 年和 2020 年分别达到了两次高峰,主要是由于补贴政策的调整所致。 从历史装机看,在补贴政策的变动下,风电装机量呈现出比较明显的周期性。在 2020 年陆上风电补贴退出后,风电行业进入了全新的发展阶段。

补贴额度变化带来风电行业周期,2021 年过后风电将有望平价上网。从 2009 年风电行 业开始大规模产业化以来,国家就对陆上风电进行了相关的补贴。并且于 2014 年开始 对海上风电进行补贴。2020 年是陆上风电补贴的最后一年,导致陆风抢装,2021 年也 可能会是海上风电补贴的最后一年,将迎来海风抢装。此后,风电行业将有望全面进入 按照燃煤标准价上网的时代。

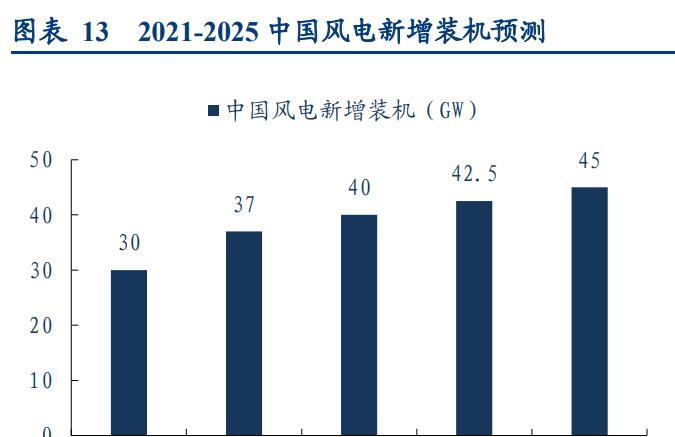

“十四五”期间风电行业装机有望保持高成长,预计 2021 年风电新增装机 30GW ,其 中海风抢装带来 7.5GW 装机预期。风电有望进入“退补-行业争相降本-刺激需求-行业竞 争加剧-降本”的正向循环,进入高速成长期,叠加碳中和的国家战略目标,陆上风电以 及消纳问题更容易得到解决的海上风电有望在“十四五”期间实现高速增长。

(五)风电度电成本:风电低于光伏

全球范围内,在海风、陆风、光伏中,陆上风电的 LCOE 最低,达到 0.25 元/KWh。根 据国际可再生能源署(IRENA)公布的全球平准化度电成本数据,海上风电、陆上风电、 光伏在 2010-2020 年间分别下降了 48%、56%、85%,截至 2020 年,海上风电、陆上 风电、光伏的度电成本约在 0.54 元/KWh、0.25 元/KWh、0.37 元/KWh。相较于光伏的 下降空间来看,陆上风电仍有较大进步空间。

全球范围内,风电的 LCOE 越来越接近 0.04 美元/KWh(0.26 元/KWh),甚至有低于 0.03 美元/KWh(0.19 元/KWh)的项目出现。具有竞争力的低于 0.05 美元/KWh(0.32 元/KWh)LCOE 的国家越来越多:亚洲(中国、印度)、欧洲(芬兰、瑞典)、非洲(埃 及)、北美(美国)、南美(阿根廷、巴西)。

全球平均水平来看,陆上风电的 LCOE 低于光伏;中国陆上风电平均 LCOE 位于世界前 列,2020 年为 0.24 元/KWh。

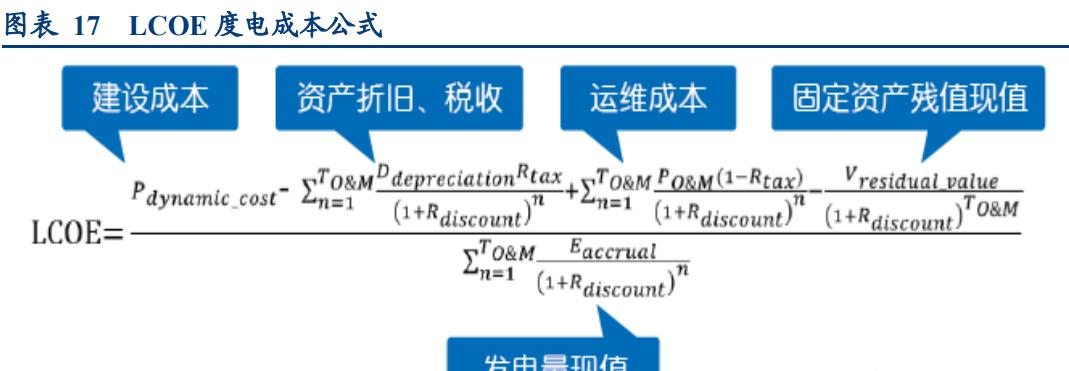

运维成本的下降比风机成本的下降对于 LCOE 的下降更重要。度电成本简单来说就是发 电项目每千瓦时上网电量所发生的成本。陆上风电的度电成本是由总的建设成本、运营 成本、项目的发电周期、财务成本决定的。尽管所有的因素在决定过一个项目的度电成 本时都是重要的,但是某些因素有更大的影响。比如,风机在一个陆上风电项目的建设 成本中是占比最大的构成要素。在大多数 2020 年的陆上风电项目中,运维成本占度电 成本的比重在 10%-30%不等。由于风机成本的绝对值下降空间变小,运维成本的下降已 经比风机成本的下降对于 LCOE 的下降有更明显的影响。因此,运维成本的下降排在更 首要的位置。

降本因素包括:(1)风机技术提升:随着风机功率提升、叶片加长、叶片扫风面积的提 升,风机出力提升。因此带来发电量提升,单位千瓦的运营成本下降,因此降低了度电 成本。(2)规模效应:规模效应带来制造成本、建造成本(随着机组功率提升,一个项 目需要的风机数量下降)、运维成本下降。(3)运维成本:随着数据分析和自动监测能 力的提升,风机运行稳定性的提升,运维人员经验的积累,运维成本不断下降,因而带 来了 LCOE 的下降。(4)竞争力提升:从补贴支撑到竞争竞价的转变,无论在本国还 是全球,都导致了更长久的成本下降。制造商不断提高在供应链中的竞争力,运维成本 也不断在下降过程中。对于风机制造企业,为了提高竞争力,也会不断地减少人工成本、 运输成本。

(六)风电行业未来发展趋势:大功率,高塔筒,长叶片

风机大型化降低通量成本。对于一个项目容量为 100MW 的陆风项目,使用大功率机组 能够显著降低静态投资额和度电成本,提高 IRR。风电大型化能够显著提升风电项目的 经济性,刺激风电装机需求。风电大型化主要体现在三个方向:

(1)风电机组发电功率增大:土地资源的短缺使风力发电朝着大容量的方向发展。

(2)高塔筒:随着低风速地区的开发,以及土地资源短缺的影响,高塔筒成了未来风电 机组的发展方向。

(3)叶片大型化:随着低风速地区的开发,对于发电量提高了要求,叶片大型化是未来 风机的发展方向。

二、风电整机

(一)风电整机竞争格局

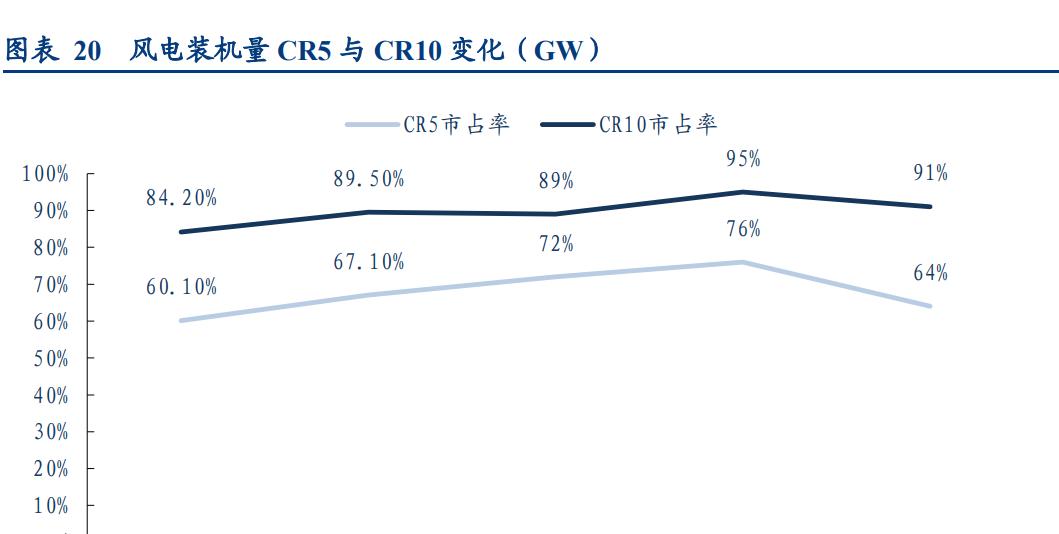

龙头地位稳固,市场集中度稳步上升。国内风电整机环节头部企业的地位比较稳定,近 两年的国内新增吊装装机量前三名地位稳固,依次为金风科技、远景能源和明阳智能。 同时在 2016-2019 年间 CR5 与 CR10 的市占率稳步上升,2020 年因为抢装市场需求量 出现极大的扩张,导致 CR5 与 CR10 的市占率有所下滑。风电整机行业的集中度整体上 升。

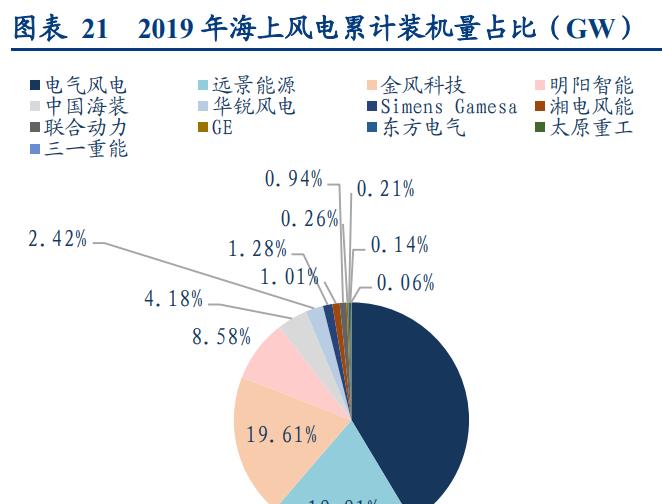

海上风电新起,电气风电市占率最高。在海上风电累计装机量方面,电气风电在 2019 年累计装机量为 2.9GW,市占率为 41%,为国内第一。与陆上风电不同,海上风电因为 其对技术要求更高,所以有如 GE 和 Simens Gamesa 等海外竞争对手的挑战,电气风 电市占率高原因也在于他的技术多来源于西门子。

中国企业大多立足国内,海外业务占比少。相比海外企业能够凭借技术优势能够在海上 风电等技术要求更高的场景占有市场,国内企业业务大多集中于国内,除金风科技有少 量海外业务占比外,其余整机企业的海外占比较少。

风电整机盈利相对零部件环节偏低。风电整机企业的毛利率大多在 20%以下,相比于主 轴、轴承、叶片等零部件环节,其毛利率相对较低。主要原因在于国内风电整机环节下 游客户多为“五大四小”等发电集团议价能力相对较弱,同时行业整体竞争相较于零部 件环节更加激烈,导致了行业整体的盈利能力相对较弱。

(二)风电整机技术路径

风电整机环节的企业选择的技术路线大致可以分为异步双馈、直驱永磁和半直驱三种, 国内外主要整机企业产品都涵盖了陆上和海上风电机组,其中海上机组多为大功率产品。

(三)风机招标价格变化

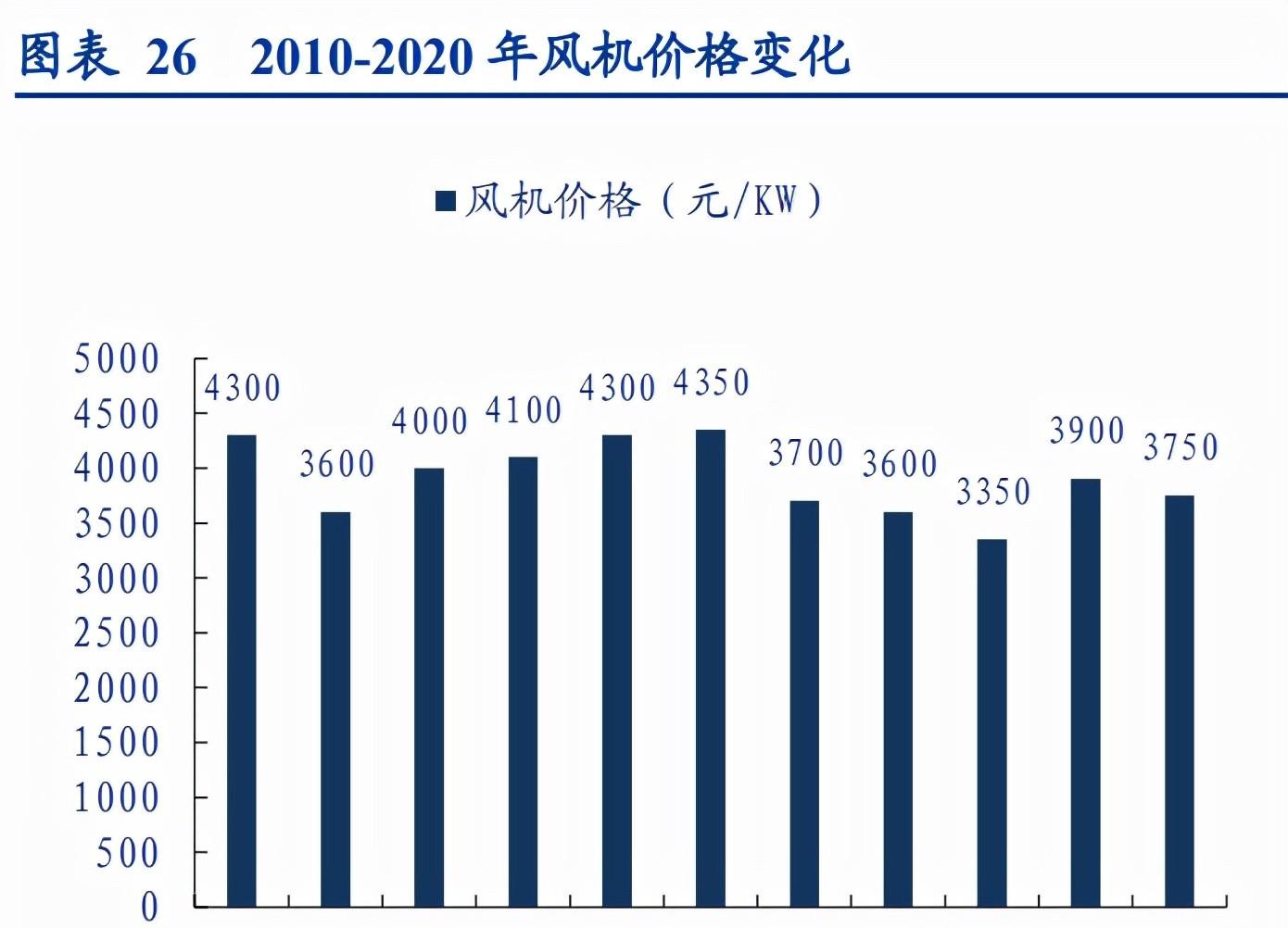

补贴期间风机价格变化小。风机价格在 2010-2020 年的“十二五”与“十三五”期间几 乎没有变化,维持在 4000 元/kW 左右,高补贴下行业发展动力小。

退补第一年,大型化降本趋势显著。陆风项目退补后的第一年,风电行业的风机价格相 较于以往就出现了显著的下滑,行业降本直接显现。同时从金风科技的产品来看,2S 以 上的大型机组占比出现了十分显著的提升,机组大型化的趋势显著。

(四)整机环节的核心竞争力

整机环节有多个零部件组成,强调整机厂商的供应链管理能力与成本管控能力。整机环 节需要的零部件包括叶片、发电机、齿轮箱、轮毂等铸件、主轴及多种轴承。对于整机 厂商的供应链管理能力和资金能力要求比较高,在资金和管理能力上存在比较高的门槛。

零部件自制能力。是否具备叶片、铸件等零部件的自制能力也是整机厂商在竞争取得领 先的关键因素之一。以明阳智能为例,公司能够自主生产发电机、齿轮箱、电控系统等 部件,自主配套率在 2019 年达到了 60%。

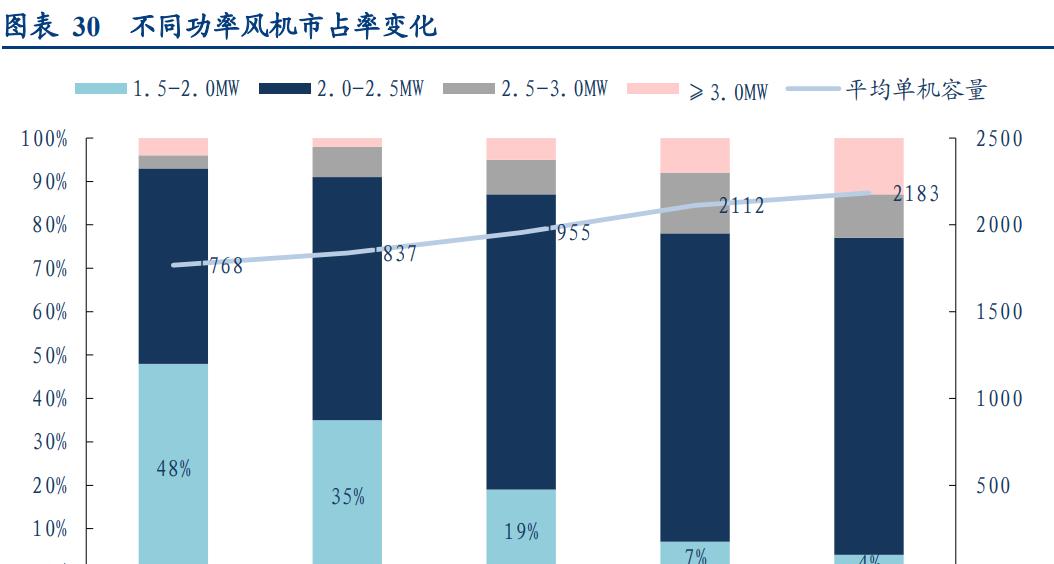

大功率、轻量化、高可靠为行业发展趋势。根据 CWEA 统计,2.0MW 功率以上的机组 占比由 2014 年的 52%上升到了 2018 年的 96%,风电机组的平均功率由 0.8MW 上升到了 2.2MW。风机大功率化能够直接降低单位功率质量节省运输费用,降低投资成本。同 时海上风电的大规模运用对于风电机组的寿命和可靠性要求也正在提升。

三、零部件:轴承

轴承为发电机组核心零部件。风电发电机用轴承包括:偏航轴承、变桨轴承、主轴轴承、 变速箱轴承、发电机轴承。每台风力发电机组用偏航轴承 1 套、变桨轴承 3 套、发电机 轴承 3 套、主轴轴承 2 套,共计 9 套。轴承在发电机组中属于核心零部件,特别是主轴 承需要承担整个风机的巨大震动冲击,在海上风电机组中还需要具有防腐防潮功能,对 寿命同样存在要求,所以其技术复杂度较高,存在比较高的技术壁垒。

(一) 轴承行业竞争格局

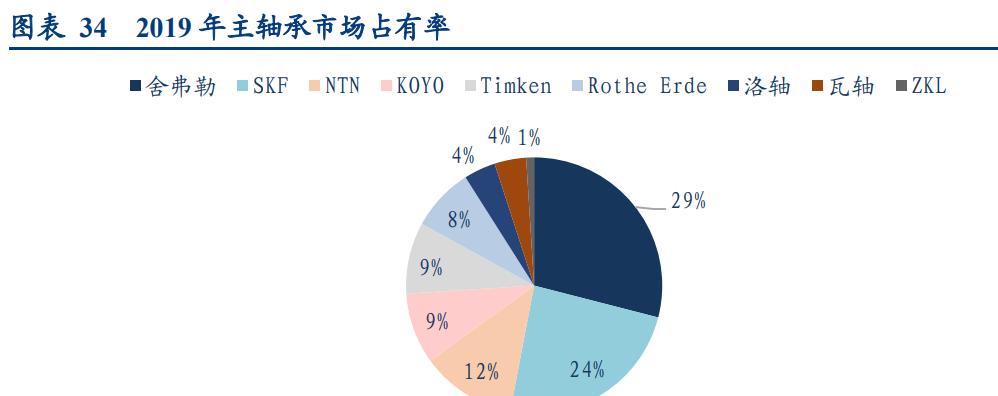

主轴承呈现垄断竞争格局,国内企业市占率低。目前主流的轴承企业几乎涵盖了包括了 主轴承、偏航轴承、变桨轴承在内的所有风机轴承。不过其中技术难度最高的主轴承市 场呈现垄断竞争格局,国内企业只有洛轴(洛阳)和瓦轴(哈尔滨)分别占据了 4%的市 场,其余市场几乎被 SKF、舍弗勒、NTN、TIMKEN 等跨国集团所垄断。

(二) 轴承盈利情况

技术壁垒带来优势盈利,轴承价格逐渐走高。风电轴承具有定制化的特性,通过对比不 同风电零部件企业的毛利率可知,轴承环节的毛利率在产业链中相对较高,其销售均价 自 2010 年来也在持续走高,2019 年中国风电轴承的销售均价达到了 91.27 万元/机组。

(三) 轴承行业核心竞争力

制造环节 know-how 很深。轴承生产作为典型的制造业以实用为主,大量的技术专利是 在企业长期的生产实践中获得的,需要大量的经验积累和反复试验,轴承环节的技术壁 垒深厚。

可靠性带来客户粘性。风电机组由于长时间运行、难维修的特点,对轴承的可靠性要求 很高,对于轴承企业而言一旦进入整机厂商的供应链并且产品质量得到认可后客户会产 生一定的粘性,所以行业有比较坚实的客户壁垒,新进入者需要经过比较长的认证时间, 有很强的客户粘性。

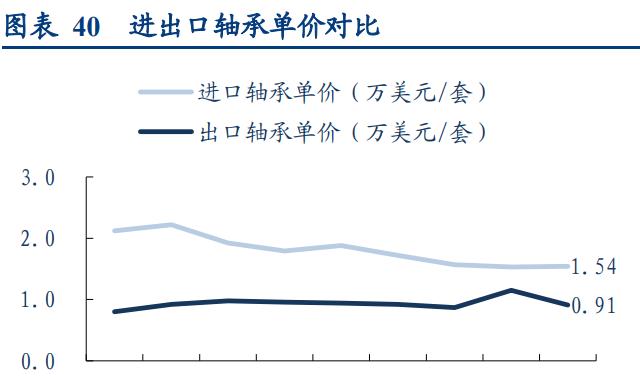

(四) 轴承行业发展趋势:主轴轴承替代进口,大型化带来涨价

国产主轴承风起,国产替代空间大。在进出口轴承单价对比上可知,国内对于风电轴承 等高端轴承依旧存在比较严重的依赖,进口轴承溢价比较严重。国产小兆瓦主轴承的市 占率不到 30%,大兆瓦不足 20%。在风机降本和供应链安全的大趋势下,主轴承国产化 是不可或缺的一环。目前瓦轴已经开发出 1.5MW、2.0MW、3.0MW、5.0MW、6.0MW、 7.0MW 等系列风机配套轴承,瓦轴和洛轴是国产轴承的主要厂家。

风机大型化带来轴承销售单价进一步提升。风机大型化趋势下,轴承单价稳步提升。通 过比较不同功率的轴承单价可以发现,大功率整机用轴承存在明显的溢价。

四、零部件:塔筒

风机塔筒是风力发电机的支撑结构,同时吸收风电机组震动。作为风电机组和基础环(或 桩基、导管架)间的连接构建,传递上部数百吨重的风电机组重量,也是实现风电机组 维护、输变电等功能所需重要部件。其内部有爬梯、电缆梯、平台等内部结构,以供风 电机组的运营及维护使用。

(一) 塔筒概述

潜在市场空间巨大:据测算,2019-2027 年间,全球风机供应链潜在市场价值高达 5400 亿美元,其中,叶片和塔筒的市场潜力最大,分别超过 1000 亿美元。

技术路线:业内主流的高塔技术解决方案包括柔性钢塔(柔塔)、混凝土塔筒(混塔)、 桁架结构塔架、斜拉索结构塔架等。相比混塔施工质量的不确定性,柔塔因其经济性优 势突出、制造周期短、退役拆解方便等优势受到国内风电厂商的青睐。

核心竞争力:(1)产品质量和履约能力:塔筒属于电力系统的基础装备,常年野外运行, 环境较为恶劣,运行 风险较大,要求可靠使用寿命在 20 年以上;(2)技术壁垒:法兰 平面度要求、法兰的内倾量要求、焊缝的棱角要求、错边量控制、厚板焊接和防腐要求 等方面。

(二) 塔筒竞争格局

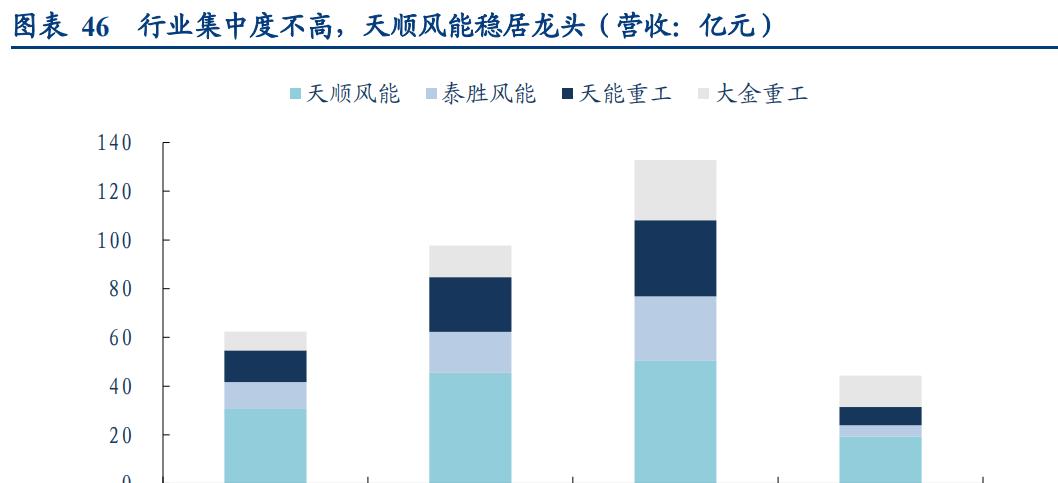

进入门槛低 龙头企业优势明显,市场集中度将逐步提升。近几年,随着风电产业国家规 划和扶持政策的出台,风电塔筒生产工艺在产业链中相对简单,进入门槛低,使我国塔 筒企业短期剧增。未来在大功率、高塔筒趋势下,对塔筒性能要求更高,大规模制造企 业工艺控制能力强、生产工艺较为先进、产品质量较高,预计未来市场集中度进一步提 升。

天顺风能稳踞龙头。天顺风能营收久居行业第一,2020 年营收达 50.53 亿元,市占率达 10%;2020 年产量达 62 万吨,目前产能 70 万吨,但海上风电项目仍在建设中。

(三) 塔筒盈利情况

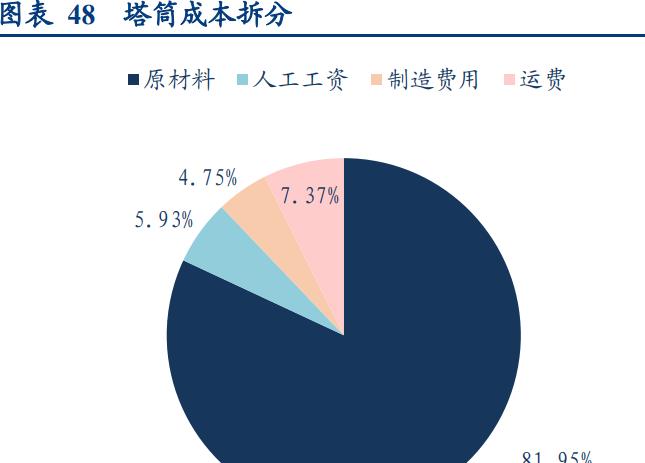

钢板价格高企,塔筒承压招标价提高。塔筒成本中,原材料占比 81.95%,原材料以钢材 为主;2021 年初以来,钢板价格高企,塔筒企业成本增加,但同时塔筒招标价也一路上 涨,由 2020 年的均价 8139.6 元/吨涨至 6 月 30 日招标报价 10300 元/吨。 龙头企业一方面利用规模优势与钢企达成合作减少价格波动带来的影响,另一方面有足 够的话语权对下游提价,抵消原材料价格上涨的影响,预计市场集中度将逐步上升。

(四) 塔筒行业发展趋势一:高塔架

高切变下,高度增加风速显著提升。由于风切变的存在,高度增加风速增大,以 0.3 的 风切变为例,塔架高度从 100m 增至 140m,平均风速由 5.0m/s 提升至 5.53m/s,风力发 电功率与风速的三次方成正比(P=0.5ρAv?? ),据 CWEA 测算,某 131-2.2 机组的年等 效满发小时数可从 1991h 增加到 2396h,提升了 20.34%。

低风速地区的切变风资源:我国江苏、安徽、河南、山东、湖北、河北等低风速区域均 有丰富的高切变风资源,在这些地区增加塔架高度,风轮被托举到风速更高的区域,从 而捕获更多的风能,提高机组发电量。

高塔技术不是简单的提高塔架高度,而要涉及机组控制、运输等一系列技术问题。如, 柔性高塔架钢塔在运行过程中需要控制塔顶摆幅、解决涡激振动的问题,目前主要通过 塔架加阻、吊装阶段给上段塔架附加扰流条工装、安装阻尼器工装等方式解决。

(五) 塔筒行业发展趋势二:海上风电

海上风电快速建设。根据主要海上风电开发省市已公布的海上风电建设规划,“十四五” 期间预计新增海上风电超过 40GW,系累计装机容量的 3-4 倍,风电塔筒、桩基的市场 需求超过 1,000 亿。

海上风电塔筒短期紧张,长期供需可达平衡。海上风电塔筒、桩基因在吊装出运设备、 焊接疲劳强度控制、材料无损探伤检测、工程设计经验储备均要求更高,能生产大兆瓦 海上风电塔筒、桩基的生产厂商较少,短期内市场供给相对紧张。2020 年海上风电机组 平均单机规模为 6.5W,预计未来进一步提升。以金风科技 8MW 直驱式海上风电机组为 例,4 段塔筒重量共计 495t,则单位 MW 海上风电机组需 61.875t 塔筒,预计 2021 年中 国海上新增装机 7.5GW,需塔筒约 46.4 万吨,目前主要塔筒上市公司规划海上产能可以 满足 2021 年海上抢装需求。

五、零部件:叶片

叶片为发电机组关键零部件。由于风电建设项目招标时塔筒一般单独招标,风机则包括 叶轮和机舱两部分。叶片的尺寸、形状直接决定了能量转化效率,也直接决定了机组功 率和性能,因此风电叶片在风机设计中处于核心地位。

(一)叶片行业竞争格局

全球风电叶片呈现多寡头竞争格局,国内企业市占率低。叶片是整机中最贵,也是最重 要的零部件,因此供应链策略对于整机厂来说显得非常重要。对于风电行业来说,像其 他制造业一样,垂直整合和外采是两个重要供应链采购模式。从历史经验来说,单一的 垂直整合或完全自己生产都不是最优方式,最优的方式是对两种模式进行平衡。叶片供 应策略的选择对于整机厂商来说是重要的,因为它会影响整机企业的竞争力、成本、差 异化,最终会影响整机企业的市场占有率。

全球叶片供应链模式:独立第三方叶片厂商为主流。叶片供应策略的选择对于整机厂商 来说是重要的,因为它会影响整机企业的竞争力、成本、差异化,最终会影响整机企业 的市场占有率。从历史经验来说,单一的垂直整合或完全自己生产都不是最优方式,最 优的方式是对两种模式进行平衡。叶片制造企业分为两种:独立第三方、整机厂的叶片 部门。在风电行业兴起之前,市场上主流的情况是将叶片生产作为整机厂的一个部门。 在过去的某个时点,几乎所有的头部整机供应商采取向上游采购叶片的供应链配套模式, 所以从 2006 年开始整个市场上的一体化叶片制造占比开始下降,到 2019 年该占比已经 小于 50%,这一变化可以从几方面来解释:

(1)2011-2014 年期间的市场波动,迫使整机厂商剥离或者关闭不稳定或者利用率低的 叶片部门。(2)不少欧洲的整机企业如维斯塔斯、Enercon、SGRE 缩减了一体化策略, 采取外购和自建相结合的供应方式。这种策略使得公司资产更轻、更灵活、更能适应市 场的变化,在竞价的背景下,采用这种方式的整机厂更有成本竞争力。(3)随着全球各 地风电的兴起,以及新产品推出频率的增加,通过外采叶片来控制资本支出、缩短跟进 市场的时间,对于整机厂商来说更经济。(4)产业链不断成熟,在不同地区都有足够好 的独立第三方叶片供应商出现,整机厂商外采叶片的意愿提高。(5)新兴市场出现的大 型独立叶片企业对于整机厂满足当地要求来说在成本上是经济的。(6)来自亚太地区的 新兴整机供应商更愿意使用原本已经在海外市场和海上风电领域领先的叶片独立供应商。

欧洲的独立第三方叶片企业:欧洲是现代风机技术和叶片设计的起源地。许多欧洲叶片企业不仅生产和销售叶片,还向新型市场提供“建造打印”的设计和许可。截至目前, 随着欧洲以外地区风电市场的迅速发展,以及不断涌现的来源于削减成本、物流等方面 的挑战,叶片企业从欧洲不断扩散到北美、拉丁美洲、亚洲,甚至印度和中东。欧洲现 存的独立第三方叶片企业从十年前的 10 多家,减少至 2020 年的 4 家,其中有 2 家位于 意大利的叶片企业专门生产匹配 kW 级风机的叶片,另外 1 家位于英国企业是专门制造 海上风机叶片的企业。欧洲叶片企业数量减少的本质原因在于市场的整合,中小型企业 无力在成本、研发投入、全球化进展方面拥有竞争力。

美洲的独立第三方叶片企业:美国原本有 5 家著名的第三方叶片企业,3 家在美国,2 家在巴西,但在 2015 年,一家 2008 年在美国密歇根成立的企业 Energetx Composites 申请了破产保护,目前仅剩 4 家:TPI、MFG、Tecsis、Aeris。TPI 在美国一直以来都 是最领先的龙头企业,并且和世界领先的叶片企业 LM 保持着持续的竞争节奏。在 LM 被 GE 收购后,TPI 就成为了真正唯一的具有全球基地的独立第三方叶片企业。截至目 前,TPI 在 5 个国家共拥有 13 个生产基地,这家美国的上市公司顺应近期新兴市场的发 展和整机企业叶片外包的趋势,不断扩大全球版图,2016 至 2019 年间公司的营收增长 了 87%。

亚洲的独立第三方叶片企业:几乎所有的叶片企业都来自中国和印度。中国不仅仅是全 球最大的整机制造基地,还是世界最大的叶片制造中心。2008 年,在中国有超过 50 家 的处于不同经营阶段的叶片供应商,但是 2011-2013 期间,市场情况发生了极大的变化, 这些叶片企业都面临着产能过剩、需求锐减、支付延期、毛利率低下的问题。在经历了 接近 10 年的发展后,目前中国仅有 10 家第三方叶片企业存在,而前 3 家企业控制了市 场 2/3 的本地市场。以金风科技为主要客户,中材科技现在已经成为叶片领域的领导者。 这家国有叶片制造企业在 2020 年有 10GW 产能,这大概是中国本地需求的 1/3。株洲时 代新材是中国第二大的叶片供应商,2020 年出货 3,000 套叶片。上海艾郎科技也有 3,000 套的叶片产能,但是部分是用做出口。总的来说,中国的叶片企业当下秉持“走出去和 海上风电”的发展方向,向海风和海外发展。

整机厂内部的叶片部门。截至 2020 年底,全球共有 15 家整机厂仍然有叶片产能。在 2016-2020 年间,全球有 4 家整机厂停止了叶片生产,主要原因是公司间的合并。比如, 2017 年西门子风电收购歌美飒等。在亚太地区,中国的三一集团在国内市场于 2018 年 复苏后就恢复了自己的叶片生产。远景能源也在江阴的叶片生产基地开始了几个产品线 的生产来支持中国市场的抢装。在印度,风电市场还处于转型的中期,仍有一些问题没 有被解决,4 家本地的整机企业关停了自己的叶片生产线。

随着标杆电价、竞价政策、招标采购等政府对于新能源新政策的实施,成本对于整机厂 商来说变成了排在首位需要考虑的因素,因此整机企业对于叶片的供应模式发生了动态 调正。

(二)整机厂与叶片厂关系的动态变化

随着标杆电价、竞价政策、招标采购等政府对于新能源新政策的实施,成本对于整机厂 商来说变成了排在首位需要考虑的因素,因此整机企业对于叶片的供应模式发生了动态 调正。特别是西方的大型整机厂在过去几年中的叶片供应策略发生了巨大的变化。

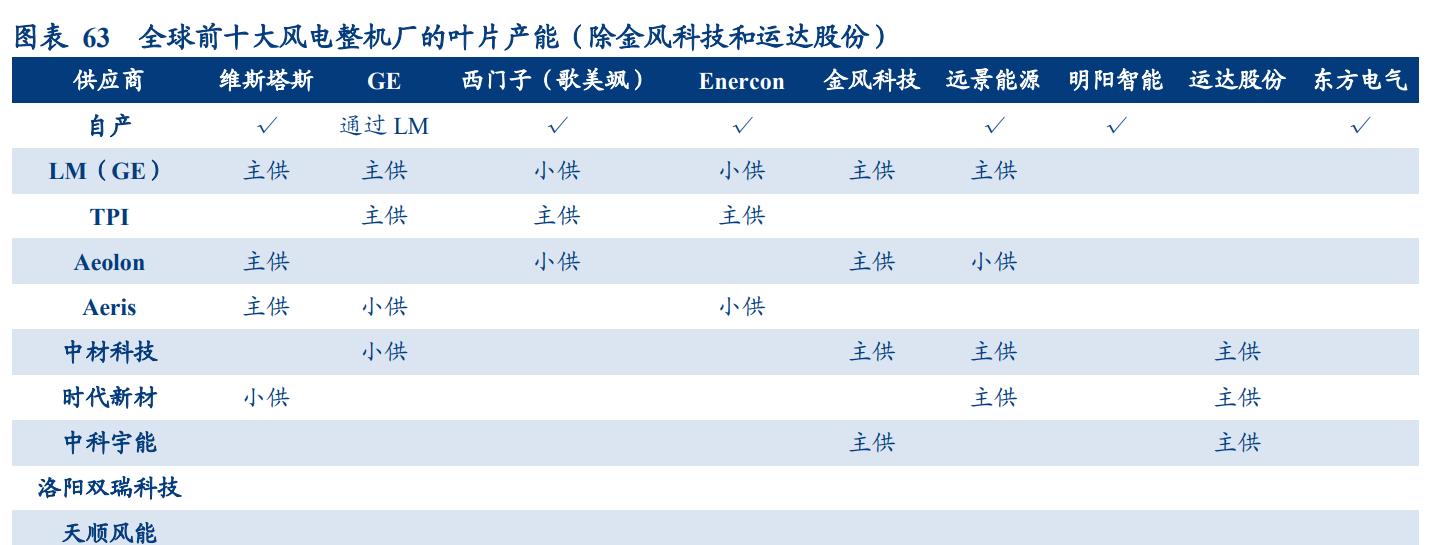

全球前十大风电整机厂中,除了金风科技和运达股份,都有叶片制造产能。目前只有 LM 和 TPI 有过与 5 个前十大整机厂合作的经历。中材科技和时代新材也和全球前十大中的 部分企业建立了合作关系。

(三)全球风电叶片产能分布

截至 2020 年,全球范围内,整机厂的叶片产能共 39.02GW。

截至 2020 年,全球范围内,独立叶片厂的叶片产能超过 95GW。

(四)叶片长度变化情况

受到降低 LCOE、低风速地区开发和海上风电开发的影响,叶片长度在过去 5 年中不断 变长,当下主流叶轮直径在 121m-140m。2014 年,91m-110m 直径的叶轮是装机占比 最高的产品,占了当年全球市场的 49.5%。然而,到 2019 年,这个长度的市占率下降 到了 10.7%,121m-140m 直径的叶轮成为了主流产品,占据了全球市场的 52.5%。叶 轮直径边长主要由以下几方面所致:

(1)受到降低 LCOE 的压力,整机厂设计的陆风整机叶片长度不断加长;

(2)低风速地区在主流市场中的加速开发,如中国和德国;

(3)超过 150m 直径叶轮的海上风电项目在部分市场增多,如中国和欧洲。

下一个阶段海上风电和路上风电的叶片长度还将不断增长。在未来 5 年中,150m-170m 的叶轮直径将是 4-6MW 陆上风电整机的主流长度,185m-220m 的叶轮直径将是 10MW 以上的海上风电整机的主流长度。

(五)叶片供需情况

根据 GWEC 预测,在 2020-2024 年间全球叶片供应充足,较难出现供不应求的情况。 截至 2020 年全球叶片供给超过 120GW,根据 GWEC 数据显示,截至 2020 年底的全 球叶片产能实际上远多于 2020-2024 年预计的需求,但是产能过剩的情况不会出现的原 因是:

(1)总产能中包括了即将退出市场的短于 45m 长度的叶片产能;

(2)2020 年的新冠疫情打断了全球风机项目的建设进度;

(3)大叶片产线升级,导致产能利用率不会百分百满产;

(4)未来 5 年内,超过 150m 的叶轮直径将成为主流,仍会有新建产能需求。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。

「链接」

风电设备造价(大风力发电机一台造价多少钱)

编辑:众学网